BLOG DE INSEMAC

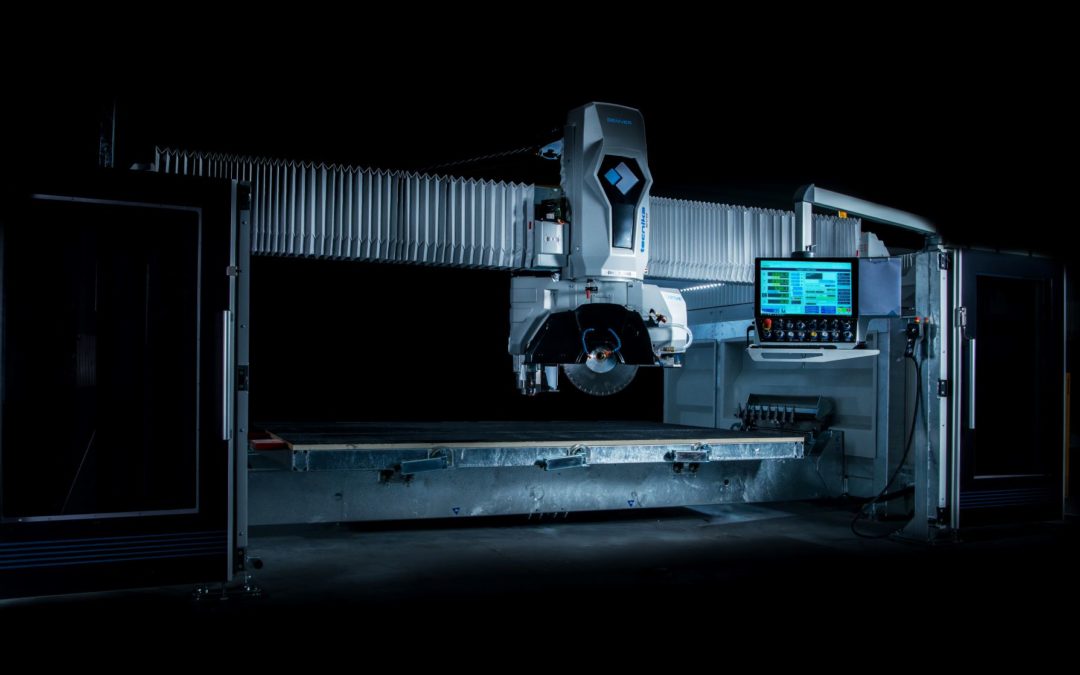

Denver celebra su 40 aniversario e impacta de lleno en el ámbito de las cortadoras con el lanzamiento de la innovadora Tecnika EVO

Denver conmemora cuatro décadas de innovación en el ámbito de las cortadoras al introducir la revolucionaria Tecnika EVO. En Insemac somos los representantes oficiales de Denver en España y creemos que el lanzamiento de esta nueva cortadora CNC de 5 ejes, representa...

Numerosas empresas españolas acuden a MARMOMAC 2023 para conocer la Piggy-Back

La presentación de la Tecnika Elite con Piggy Back en la feria MARMOMAC 2023 ha sido un rotundo éxito y ha recibido una respuesta muy positiva por parte de muchos clientes. En este evento, Denver ha destacado como líder en innovación tecnológica en el segmento de las...

Optimizando la limpieza profunda con DETERFUG y FABER 30

La búsqueda de una limpieza profunda y efectiva de las superficies es una tarea esencial en la rutina de mantenimiento. Es por ello, que queremos hablarte de dos productos de limpieza estrella de la marca Faber; DETERFUG y FABER30, siendo en el primer caso un...

STONE LASER 3D + DISTO 3D, el sistema de medición automático más completo, versátil y preciso

Agiliza el proceso de diseño y lo hace mucho más preciso, de modo que se obtienen los mejores resultados en el menor tiempo posible. Stone Laser 3D es un sistema de medición automático, completamente intuitivo y solo requiere de dos instrumentos para medir cualquier...

¿Quién es el equipo SAT (Servicio de AsistenciaTécnica) de Insemac?

Nuestro servicio técnico se compone de diversos especialistas, aunque actualmente podemos decir que se sustenta por 3 técnicos principales, en los cuales tenemos plena confianza; Alfonso Cuadros, responsable del Servicio Técnico; Roger Duran, Técnico mecánico y...

¿Cuáles son las mejores herramientas para trabajar con porcelánico y cerámica?

Para escoger la mejores herramientas para porcelánico y cerámica debes tener en cuenta el tipo de corte que vas a realizar (angular, diagonal o recto), el estilo de instalación, si vas a realizar un inglete, etc. Para ello lo mejor es optar por una empresa...

¿Cuáles son los elementos de protección personal?

El uso de elementos de protección personal es básico para garantizar la seguridad de los trabajadores ante los riesgos asociados a su actividad: riesgos mecánicos, eléctricos, térmicos, químicos, biológicos... Esta categoría incluye diferentes tipos de protección...

10 instrumentos de medida y sus aplicaciones

Los instrumentos de medición son herramientas imprescindibles dentro del equipo de trabajo de cualquier profesional de la carpintería, la fontanería, las instalaciones o la construcción. Dentro de esta categoría se incluyen diferentes instrumentos de medida, desde los...

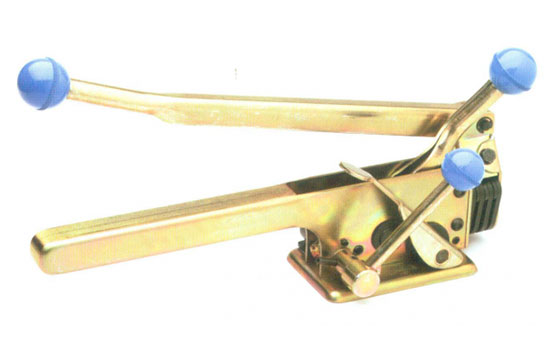

Cómo usar una flejadora manual

Indispensables en cualquier negocio que incluya un proceso de embalaje, las flejadoras manuales son herramientas muy prácticas y eficaces para asegurar y fijar mercancías paletizadas o agrupar cajas y paquetes. ¿Conoces los diferentes tipos de flejadoras que existen?...

Normas preventivas en el uso de andamios o carretillas

Los obreros deben conocer que el andamio es una estructura provisional móvil, que facilita la ejecución de los trabajos en lugares de difícil acceso, brindando seguridad a la mano de obra. Pero, lo más importante es que conozcan el uso adecuado de los andamios o...